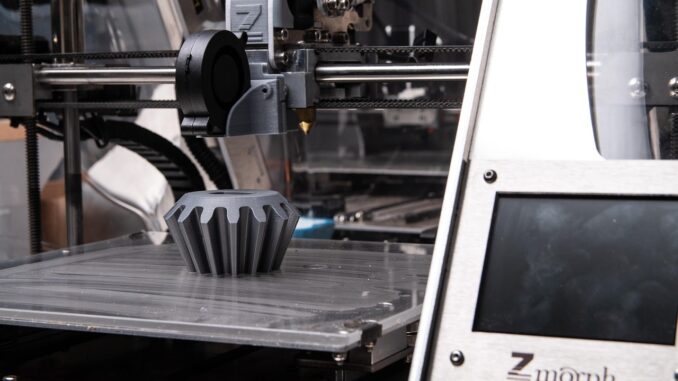

Design for Additive Manufacturing (DfAM) stellt heute ein revolutionäres Konstruktionsparadigma dar, das es ermöglicht, das volle Potenzial des 3D-Druck Online in konkrete Vorteile für die Industrie umzuwandeln. Insbesondere die Multi Jet Fusion (MJF)-Technologie von Weerg schöpft die Möglichkeiten des DfAM vollständig aus und liefert Ergebnisse in Bezug auf Leichtbau, Leistungsfähigkeit und geometrische Freiheit, die mit herkömmlichen Verfahren bislang undenkbar waren.

DfAM bedeutet, Design neu zu denken. In der klassischen Fertigungswelt ist die Konstruktion eines Bauteils an zahlreiche Einschränkungen gebunden, etwa durch Werkzeuge, Formen und Bearbeitungsprozesse: minimale Wandstärken, Radien, Entformungsrichtungen, spezifische Toleranzen, aufwändige Einrichtung und hohe Kosten bei späten Änderungen. Mit dem Aufkommen der additiven Fertigung – und insbesondere der MJF-Technologie, bei der Weerg mit weltweit 25 HP 5620 Pro-Druckern über den größten Maschinenpark verfügt – entfallen viele dieser Beschränkungen. Bauteile entstehen schichtweise direkt aus dem CAD-Modell, was vollständige geometrische Freiheit und schnelle Iterationen ermöglicht. DfAM zielt darauf ab, diese neuen Freiheiten bestmöglich zu nutzen und den Konstrukteur zu Lösungen zu führen, die Gewicht, Robustheit und wirtschaftliche Nachhaltigkeit maximieren.

Ein zentrales Ziel des DfAM ist die Gewichtsreduzierung durch Leichtbaustrukturen, ohne dabei die strukturelle Festigkeit zu gefährden. Dies wird durch den Einsatz von Lattice-Strukturen und internen Gittern erreicht, die die mechanischen Eigenschaften des Materials erhalten und gleichzeitig nur einen Bruchteil der Masse benötigen. Parametrische Gitter – regelmäßig oder unregelmäßig – können je nach Belastung lokal angepasst werden, was eine Reduktion des Gewichts um bis zu 70–80 % im Vergleich zu massiven Strukturen erlaubt. Auch die funktionale Integration wird durch den 3D-Druck erheblich erleichtert: Hohlräume mit dünnen Wänden können realisiert werden, wodurch Gewicht gespart und Platz für Kabel, Leitungen oder Kanäle geschaffen wird. Mit MJF lassen sich solche Strukturen in PA12-Nylon drucken, einem Hochleistungswerkstoff, der ein ausgezeichnetes Verhältnis von Gewicht zu Leistung bietet.

Ein weiteres zentrales Element des DfAM ist die Topologieoptimierung mithilfe von FEA-Simulationssoftware. Dabei handelt es sich um einen rechnergestützten Prozess, der mithilfe evolutionärer Algorithmen und Finite-Elemente-Analysen die ideale Geometrie für ein Bauteil ermittelt, Material in gering belasteten Bereichen entfernt und dort konzentriert, wo es am meisten benötigt wird. Nach der Definition der Betriebsbedingungen, Belastungen, Lagerungen und Materialauswahl analysiert die Software das Bauteil und erzeugt automatisch eine organisch anmutende, durchgehende Struktur. Der Konstrukteur verfeinert dieses Modell anschließend durch das Einfügen von Befestigungsbohrungen, Radien und Funktionsflächen, um die Kompatibilität mit angrenzenden Komponenten sicherzustellen. Eine erneute FEA-Analyse dient der Validierung des Designs, wobei mehrere Iterationen durchlaufen werden, bis das optimale Gleichgewicht zwischen Gewicht und Leistungsfähigkeit erreicht ist. Dieses Verfahren erlaubt nicht nur die Reduktion der Masse, sondern sorgt auch für eine gleichmäßigere Spannungsverteilung, verlängert die Lebensdauer des Bauteils und minimiert das Risiko von Materialversagen.

Anders als bei klassischen Fertigungsverfahren, bei denen Designänderungen neue Werkzeuge oder Formen erfordern, ermöglicht das Additive Manufacturing mit MJF von Weerg eine wesentlich flexiblere Produktentwicklung. Neue Prototypen können in wenigen Stunden gefertigt werden, ohne dass spezielle Werkzeuge notwendig sind. Es gibt keine Einschränkungen in der Formgebung – Hinterschnitte, schräge Bohrungen, innere Rippen oder ineinander verschachtelte Strukturen gehören zum Standardrepertoire. Serien mit individuellen Bauteilen sind problemlos realisierbar, was die Produktion kleiner Losgrößen ohne Mehrkosten erlaubt. Dadurch entstehen schlankere Lieferketten, verkürzte Vorlaufzeiten – um bis zu 80 % im Vergleich zu traditionellen Verfahren – und eine bislang unerreichte Reaktionsfähigkeit auf Marktanforderungen.

Die wahre Stärke des DfAM liegt in der Gestaltungsfreiheit ohne Kompromisse. Mit MJF muss der Konstrukteur nicht mehr überlegen, wie ein Werkzeug gebaut oder ein Bearbeitungsprozess umgangen werden kann – die einzige Grenze ist die Vorstellungskraft. Hybridgeometrien, die klassische Flächen mit generativen oder gitterartigen Strukturen kombinieren, sind ideal für Anwendungen in der Medizintechnik, Luft- und Raumfahrt oder im Automobilbereich. Organische Topologien, die sich an biologischen Vorbildern wie Knochen oder Pflanzen orientieren, bieten eine optimale Verbindung von Leichtigkeit und Festigkeit. Durch die Integration mehrerer Komponenten in ein einziges Bauteil werden Schrauben, Dichtungen und Verbindungsstellen überflüssig, wodurch potenzielle Schwachstellen reduziert und die Zuverlässigkeit gesteigert wird. Das Ergebnis ist ein Bauteil mit einem Leistungsniveau, das mit subtraktiven Fertigungsverfahren nicht erreichbar wäre – mit Strukturen, die Energie aufnehmen, Vibrationen dämpfen, Spannungsspitzen reduzieren und eine längere Lebensdauer bieten.

Die Vielseitigkeit des DfAM, kombiniert mit der Effizienz der MJF-Technologie, zeigt ihr Potenzial in unterschiedlichsten Branchen. In der Automobilindustrie kommen leichte Halterungen, Luftkanäle oder aerodynamische Strukturelemente zum Einsatz, die durch Gitterstrukturen optimiert wurden. In der Luftfahrt ermöglichen optimierte Strukturen eine deutliche Gewichtsreduktion, bei Drohnen werden Bauteile mit internen Verstärkungen gefertigt, und auch Kraftstoffverteiler lassen sich effizienter gestalten. Im medizinischen Bereich entstehen individuell angepasste Knochenstrukturen, orthopädische Geräte mit differenzierter Dichte oder anatomische Operationsführungen. In der Industrieproduktion finden sich komplexe Rohrverbindungen, Halterungen und Ersatzteile für nicht mehr lieferbare Maschinenkomponenten. Über die Online-Plattform von Weerg können CAD-Dateien hochgeladen, Sofortangebote eingeholt und der Produktionsstatus verfolgt werden – mit Lieferung des fertigen Teils in nur 24 bis 48 Stunden.

Die Einführung des Design for Additive Manufacturing eröffnet völlig neue Möglichkeiten. Statt sich an Fertigungseinschränkungen zu orientieren, folgt das Design nun seiner eigenen Logik – das Bauteil entsteht bereits optimiert und produktionsbereit. Dank der MJF-Technologie von Weerg wird dieser Ansatz für eine breite Industrieanwendung zugänglich, mit leistungsfähigen Materialien, hoher Wiederholgenauigkeit, präziser Umsetzung und einem schnellen, zuverlässigen Service.

Hinterlasse jetzt einen Kommentar